近半年

52000

44500

近1年

52000

44500

近3年

75000

44500

近6年

80000

44500

近10年

80000

41000

查看更多

近半年

52000

44500

近1年

52000

44500

近3年

75000

44500

近6年

80000

44500

近10年

80000

41000

查看更多

查看更多

新材料不仅是现代产业体系的支撑,还是未来科技竞争的关键。

2023年6月30日,辽宁营口,康辉新材料科技有限公司锂电池隔膜项目首条生产线

在2025年全国两会上,不少代表委员聚焦新材料,积极建言献策。“全球共发生过四次工业革命,每一次都会涉及核心关键材料的颠覆性改变引发的一系列科技变化。”第十四届全国人大代表、中国科学院宁波材料技术与工程研究所所长王立平认为,面对当前第四次工业革命和国际竞争的时代背景,我国新材料行业应重点攻克应用中的核心关键材料,并兼顾前瞻性、未来性、基础性材料研究;重点培育大型领军型企业,同时加强学界选题与业界的贴近性。争取到2050年左右,让我国在前瞻性、引领性新材料方面取得全球领先地位,引领未来新材料产业格局。

高温合金支撑航空发动机运转,让C919大飞机翱翔蓝天;锂电池隔膜守护核心动力安全,助新能源汽车驶得更远;高流线型碳纤维叶片提升发电效率,使风电机组点亮万家灯火……“一代材料,一代装备。新材料产业是战略性、基础性产业,是未来高新技术产业发展的基石和先导。它支撑着重大工程的建设,推动着新兴产业的发展。”赛迪研究院材料工业研究所所长肖劲松告诉《瞭望东方周刊》。

3月29日,中国石化集团有限公司董事、总经理赵东在2025中关村论坛年会的“企业发现与发明论坛”上表示,2024年全球化工新材料产业规模达到4550亿美元(约合人民币33224亿元),预计2027年将达到5500亿美元。2024年我国化工新材料产业规模为1656亿美元,过去十年增长3.4倍,约占全球产值的36.4%,预计2027年将达到2500亿美元。

就“十五五”期间新材料领域的发展目标,赵东认为,要加快向高性能、低成本、绿色化和智能化方向发展,这些方向不仅是产品技术迭代、产业提质升级的战略选择,更是应对“双碳”目标挑战,拥抱全球能源革命的重要举措。

“底盘技术”

什么是新材料?即新近发展的或正在研发的,具有比传统材料更为优异性能的材料。“新”体现在技术、工艺、市场三方面,包括具备前沿技术的新材料,以新的合成与制备方法形成的新材料,用在新应用领域、面向新兴产业需求的新材料。

从战略地位看,新一代信息技术与新材料是制造业的两大“底盘技术”,两者深度融合,共同推动制造业向高端化发展。新一代信息技术是第四次工业革命的驱动力,而新材料是支撑战略性新兴产业和重大工程不可或缺的物质基础。

20世纪末至2010年,我国高性能材料产业从相对薄弱的基础起步,逐步发展,率先在化工新材料等领域取得进步。2010年至2020年,我国高性能材料经历了产业规模扩大,向自主研发过渡,并成为战略性新兴产业的发展历程。

近年来,国家高度重视新材料产业,相关部门先后出台《新材料产业发展指南》《国家新材料生产应用示范平台建设方案》《“十四五”原材料工业发展规划》《原材料工业数字化转型工作方案(2024-2026年)》等一系列重要文件,推动新材料产业持续创新发展。

2024年1月,工业和信息化部、教育部、科学技术部等七部门联合印发的《关于推动未来产业创新发展的实施意见》提出,重点推进未来制造、未来信息、未来材料等六大方向产业发展。推动有色金属、化工、无机非金属等先进基础材料升级,发展高性能碳纤维、先进半导体等关键战略材料,加快超导材料等前沿新材料创新应用。

目前,我国已形成全球门类最齐全、体系较为完整、规模第一的材料产业体系,先进储能材料、光伏材料、超硬材料等新材料产能居世界前列。

“很多材料的产业链很长,这些材料的迭代更新对相关产业上下游的拉动效应明显。”王立平说。比如,镁材料就是推动制造业低碳化、轻量化的核心战略资源,在新能源汽车零部件、3C电子壳体等场景已先行应用。

“必须依靠科技创新,以颠覆性技术重塑行业规则。”第十四届全国人大代表、今飞凯达董事长葛炳灶举例说,通过研发新型材料如镁合金等,可以制造出重量更轻、强度更硬、安全性能更高的汽车轮毂产品,实现底层技术突破。

在整个产业转型过程中,新材料扮演着“关键环节”“幕后英雄”的作用。

超级钢、电解铝、低环境负荷型水泥、全氟离子膜、聚烯烃催化剂等关键技术突破,促进了我国钢铁、有色金属、建材、石化等产业发展。新材料还为中国航空航天、能源交通、工程建设、资源节约及环境治理等领域提供了不可或缺的物质基础和保障。

目前,中国新材料产业正处于发展加速期,产业规模不断扩大,已成为名副其实的“材料大国”。

打破垄断

近年来,以新能源、智能制造等为代表的中国新兴产业快速发展,对材料提出了更高要求,如超高纯度、内部零缺陷、超长耐用、更低成本、循环再生等,新材料面临前所未有的研制难度和发展机遇。

“新材料不仅是现代产业体系的支撑,还是未来科技竞争的关键,在国防现代化、极端环境、高端装备等前沿场景需求中十分重要。” 玻璃新材料技术专家、中国工程院院士彭寿说。

近年来,我国新材料产业自主创新步伐加快,关键材料的突破和国产化填补了国内市场空白,部分新材料进入全球供应链体系,提升了大国高端装备硬实力。

在陕西天成航空材料股份有限公司(以下简称“天成航材”)生产车间,航空级钛合金盘圆丝材正在全速生产。

2023年12月,陕西天成航空材料股份有限公司航空级钛合金盘圆丝材生产现场

长度从6米到1000多米,直径从100毫米到8毫米,内部晶粒从约20微米精准调控到约3微米,3分钟从棒到丝的极限制备,是“中国制造”速度的体现,也彰显着中国钛产业的创新与突破。

“我们率先突破了国内航空紧固件用钛合金盘圆丝材技术瓶颈,实现了单重200kg级细晶盘圆丝材的高稳定制备,并掌握了功能性涂层技术,其各项技术指标和实际应用效果均达到国内领先水平,不仅满足了关键材料的国产化需求,还面向国际市场出口,真正实现了航空紧固件用钛合金的进口替代。”天成航材副董事长兼总经理车伟告诉《瞭望东方周刊》。

中国钛矿储量位居世界第一,钛材产量占到全球一半以上,是名副其实的钛材大国,却还算不上钛材强国。由于技术起步晚,我国钛材应用主要集中在技术门槛相对较低的化工领域,而需求更紧迫、更具潜力的航空、航天等部分高端领域钛材仍依赖进口。

航空紧固件是飞机上“数以万计、类以群分,连结构、通系统、小物大为”的关键部件。20世纪50年代,美国首次在航空器上采用了钛合金螺栓材料,随后钛合金逐渐成为航空领域广泛使用的紧固件材料之一。我国自20世纪80 年代起开始进行TC4钛合金紧固件研究,但由于材料、工艺等技术瓶颈,紧固件质量并不稳定,航空器研制或生产经常处于“停工待钉”的状态,紧固件用钛合金长期以来依赖进口。

面对机遇与挑战,天成航材依托陕西航空制造产业基础,瞄准航空航天等高端应用领域,开始攻克关键核心技术。

“航空紧固件主要采用钛合金盘圆丝材制成,其生产难度及精度要求很高。一架飞机需要少则几十万件、多则数百万件紧固件连接,对材料工艺的标准、流程、检测、过程管控及批量制备能力都提出了极高要求。基于此,天成航材在没有任何经验可鉴的情况下,历时3年方案设计,2年落地建设,克服重重难关,于2020年自主研发、设计出了中国首条航空级钛合金棒线材全流程控温控轧生产线,并逐步掌握了航空紧固件用钛合金盘圆丝材制备技术,真正开启了我国航空紧固件用钛合金国产化的全新篇章,打破国外垄断,为我国航空业发展提供了坚实材料支撑。”车伟说。

在这项技术成功的基础上,天成航材不断延伸产线服务能力,同步实现了消费电子、高端医疗、3D打印等领域的应用拓展,钛合金盘圆丝材年产量国内领先,细分领域市场占有率全球领先,在多个应用领域获得口碑。如今,天成航材已成为陕西钛及钛合金产业链的首批“链主”企业。

作为全国最大的钛及钛合金生产基地,陕西省是国内拥有钛材产品规格与牌号最多的省份,目前可生产110多个牌号、300余个品种、5000多种规格的钛及钛合金产品。产品主要应用于核电工程、海洋工程、航空航天以及医疗健康、消费电子等领域。陕西已聚集相关企业800余家,在“链主”企业引领下形成了完备的产业链和服务链,产业集群优势明显。

再造产业基础

当前,我国制造业处于深刻变革期,传统铣削、钻孔、锻造等制造工艺和技术正在被新的技术取代。

国家产业基础专家委员会副主任委员、机械科学研究总院原副院长屈贤明表示:“要把握好新型工业化的机遇,推动新材料在制造业中广泛应用,催生新的生产工艺和制造技术,进而实现产业基础再造。”

走进位于石家庄平山县的河北敬业增材制造科技有限公司展厅,本刊记者看到一排小小的玻璃瓶,每只瓶子里都装有一些细细的灰色粉末似乎无甚神奇。

“这些是钛合金和高温合金金属粉末,是一种新材料产品,主要面向航空航天、医疗研究及电子工业等高端领域,很受市场欢迎。”河北敬业增材制造科技有限公司(以下简称“敬业增材”)技术副总经理赵景飞向《瞭望东方周刊》介绍,“这些金属粉末在性能上的优点是氧和氢含量低、球形度好、流动性好,可使3D打印出的产品致密度高,优于传统的加工铸造方式。”

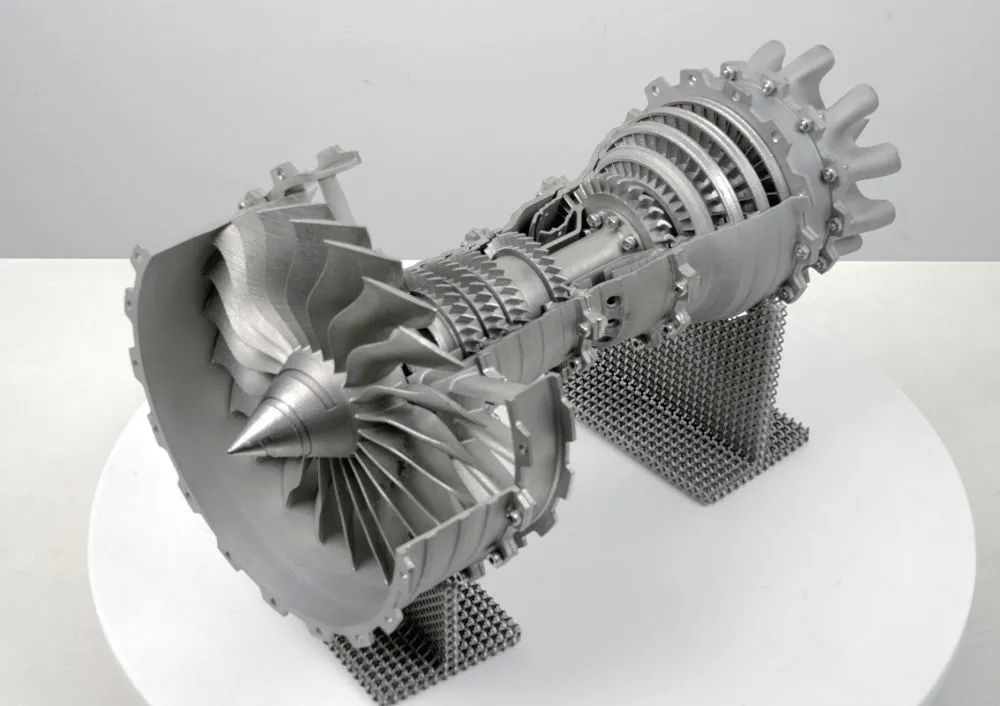

2023年4月7日,河北敬业增材制造科技有限公司3D打印的航空发动机模型

金属3D打印,是以合金粉末或丝材为原材料,在计算机控制下通过激光逐层扫描,熔化并急冷凝固堆积,实现大型复杂金属构件的快速成形制造。我国运-20运输机、长征五号B运载火箭、祝融号火星探测器等“大国重器”上,用3D打印技术制造的大型关键金属承力构件都发挥着重要作用。

早在2017年,敬业增材就引进了第一台3D打印设备。那时几乎没有前人经验可循,赵景飞就带领团队一点点摸索3D打印工艺。

“当时,我们用不锈钢316L金属粉末作为原材料,首先需要手动筛颗粒度,如果金属粉末颗粒度太粗,打出的产品就会表面粗糙,颗粒度太细则流动性变差。打印一个产品到悬空结构时,产品反复起翘开裂,我们就一步步寻找问题,调整工艺,研究如何对结构件底部加支撑,调整支撑力度、激光速度、扫描间距等参数,慢慢逐渐摸索出一套成熟的打印工艺。”赵景飞介绍,“现在我们充分利用3D打印技术可以一体成型的优势,对产品结构进行优化,可以在不改变产品性能的前提下实现减重,助力商业航天企业降低生产成本。”

赵景飞介绍,金属3D打印不仅是传统材料的数字化制造升级,更是催生新型材料体系的革命性技术。“新材料-新工艺-新结构”三位一体的创新,作为智能制造与先进材料交叉融合的核心载体,正在重塑航空航天、生物医疗、能源装备等高端领域的材料解决方案。

集群式发展

新材料催生新工艺,新工艺带动高端制造业发展,产业链集聚,目前,我国新材料产业的集聚效应也日益明显。像陕西钛材产业集群一样,一批具有国际竞争力的新材料产业集群正在加速形成,这些产业集群不仅推动了当地经济的发展,也带动了周边地区的产业升级和转型。

纳米微球,一种粒径在微米级的小球,具有纳米孔道结构,表面积极大。1克纳米微球铺开,有一个足球场那么大。

这种特殊性质,让纳米微球像“工业味精”一样,改变了很多工业材料的性质,生物制药、分析检测、体外诊断平板显示等都需要它。长期以来,我国企业特别是生物医药企业所用的纳米微球几乎全部依赖进口。

2006年,苏州工业园区率先布局纳米产业。2007年,苏州纳微科技股份有限公司(以下简称“纳微科技”)成立,瞄准国外企业都没有突破的纳米微球精准制造技术,耗时3年研制出培育纳米微球的“种子法”。

2024年11月12日,在苏州工业园区纳米产业技术研究院有限公司,工作人员在生产车间检查晶圆质量(季春鹏/摄)

2013年,苏州工业园成立纳米城,先后建设了纳米加工平台、纳米测试分析平台、集成微系统封装平台等,还提供共享生产线。“这些设备往往需要上千万元,园区购买、企业付费使用,为我们省去很多开支。”纳微科技董事长江必旺说,依托这些公共服务平台,企业用两三年就突破了“卡脖子”技术。

如今,纳微科技已成为世界上少数几家可同时规模化制备无机和有机高性能纳米微球材料的公司。作为纳米新材料产业链的“链主”,纳微科技吸引了不少链上的企业入驻纳米城。

发展至今,苏州工业园区累计引进和孵化相关企业超1300家,其中上市企业16家;苏州纳米新材料产业集群入选首批国家先进制造业集群,2023年实现产值1550亿元,跻身全球五大纳米产业集聚区之一。这里已成为全国纳米人才最集中、纳米技术产业集聚度最高的区域。

自2017年起,纳米城的产业集群效应开始显现。纳米城的运营方,苏州纳米科技发展有限公司董事长张淑梅介绍,园区开始有选择性地聚焦微纳制造(MEMS)、第三代半导体、纳米新材料、纳米大健康等四大领域,成功引进和孵化了近1300家相关企业。

目前,国家第三代半导体技术创新中心(苏州)的总部大楼正在建设中,预计建成后将覆盖第三代半导体的全产业链生产。

在苏州,一粒微球引发创新裂变,串起从“产业链”到“生态圈”的自强之路。

免责声明:钛谷交易网发布的原创及转载内容,仅供客户参考,不作为决策建议。原创内容版权归钛谷交易网所有,转载需取得钛谷交易网书面授权,且钛谷交易网保留对任何侵权行为和有悖原创内容原意的引用行为进行追究的权利。转载内容来源于网络,目的在于传递更多信息,方便学习与交流,并不代表钛谷交易网赞同其观点及对其真实性、完整性负责。